Calidad

Calidad

La calidad de las telas de ropa de trabajo se forma durante todos los pasos de su fabricación, desde el hilado de fibras crudas en hilo hasta el acabado de una tela tejida. Producción de hilo, tejido de un tejido gris, teñido (añadiendo color) y añadiendo acabados extra (como repelencia al agua o propiedades a prueba de aceite): todos estos estribos principales son procesos muy complejos. Por lo tanto, la tarea de mejora de la calidad solo se puede lograr mediante un sistema de control exhaustivo y regular de cada paso de fabricación.

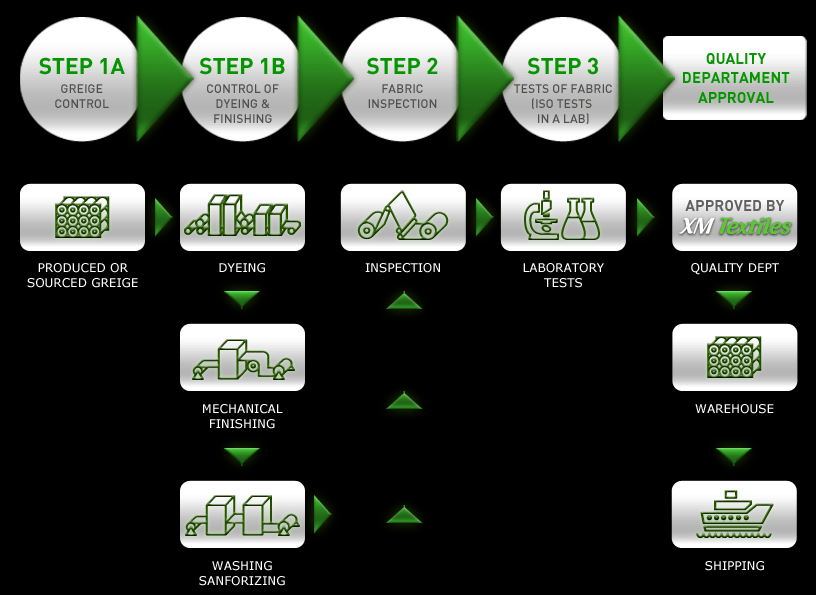

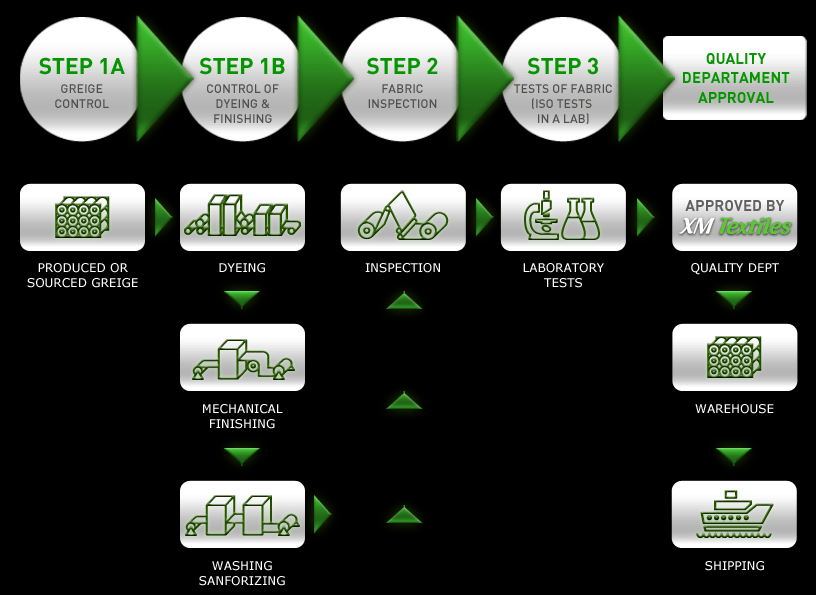

XM Textiles™ ha desarrollado y utilizado el siguiente sistema de control de calidad de tres etapas para tejidos de ropa de trabajo:

La primera etapa incluye el control de los primeros pasos de la producción de telas de ropa de trabajo, a saber:

1.1 Examen

de tela Greige 1.2 Inspección del color de la tela después del teñido y sus acabados adicionales (como WR, a prueba de aceite, etc.)

En la 2ª etapa, XM Textiles™ examina la tela de ropa de trabajo terminada. De acuerdo con los estándares comunes, nuestros expertos inspeccionan no menos del 10% de los lotes de producción totales.

XM Textiles aplica el método “Ten Points” de control de calidad de telas (QC), que es similar al sistema estadounidense “Four Points”. Nuestros qc-managers asignan una cierta cantidad de puntos a cada defecto de acuerdo con su tipo y tamaño. Después de eso, calculamos la cantidad total de puntos por rollo y concluimos su calidad.

En la etapa 3D, las muestras de tela de ropa de trabajo se prueban en nuestro laboratorio de acuerdo con las normas ISO. Disponemos de equipos modernos y los utilizamos para probar los siguientes parámetros:

Contracción

Color solidez al lavado, roce

húmedo y seco Resistencia al desgarro Resistencia

a la tracción

Color que coincide con las propiedades de repelencia al

agua (para revestimiento de PU o acabado WR para telas de ropa de trabajo para impermeables, etc.)

Otros parámetros que probamos en laboratorios certificados internacionalmente (STR, SGS, AITEX (España), BTTG (Reino Unido), etc.):

1. Solidez del color a la luz

2. Contenido de formaldehído

3. Contenido AZO

4. Encogimiento de tejido de ropa de trabajo para lavados industriales (ISO 15797) etc.

Además de este Sistema de Control de Calidad (QCS), en 2015 nuestros tejidos de ropa de trabajo han sido certificados según Oekotex Standard 100 por Testex AG (Suiza). Desde entonces, Testex AG ha estado probando nuestros tejidos y renovando el certificado Oekotex-100 cada año. Puede consultar nuestro último certificado Oekotex en esta página.

Estamos enfocados en entregar tela de ropa de trabajo a nuestros clientes, que es segura de usar y libre de sustancias nocivas. También creemos que el certificado OEKO-TEX® es imprescindible para todos los fabricantes de ropa de trabajo con conciencia ecológica.

¡Compre telas de ropa de trabajo OEKO-TEX® de XM Textiles™ para hacer que la ropa de trabajo sea más saludable!

La calidad de las telas de ropa de trabajo depende de cómo todas las etapas de producción, desde la fabricación de hilo para tela gris hasta el acabado. Por lo tanto, el control y la mejora de la calidad solo se pueden lograr mediante la creación de un Sistema de Gestión de Calidad (SGC) completo y exitoso que supervise todos los procesos de fabricación.

Los criterios de prueba utilizados por XM Textiles se basan en las normas ISO (por ejemplo, contracción – ISO 6330-2000, solidez del color al roce – ISO 105 X12-2001, etc.)

El SGC de XM Textiles consta de las siguientes tres etapas principales de control de calidad:

La primera etapa incluye la prueba de la tela en el lugar de producción, a saber:Examen gris

Control del proceso de preparación de tela gris para teñir y teñir

Inspección de la adherencia de la tecnología de acabado

En la segunda etapa, XM Textiles examina los productos terminados. De acuerdo con los estándares comunes, nuestros expertos inspeccionan no menos del 10% del monto total del pedido. XM Textiles aplica el método de control de calidad de telas “Ten Points” que se crea sobre la base del sistema estadounidense “Four Points”. El sistema actual asigna una cierta cantidad de puntos a cada defecto de acuerdo con su ubicación (deformación o trama) y tamaño. Después de eso, podemos calcular la cantidad total de puntos por rollo y llegar a una conclusión sobre su calidad.

En la tercera etapa, las muestras se envían a nuestro laboratorio para proporcionar el examen final de acuerdo con las normas ISO, así como para confirmar el envío del presente pedido. En condiciones de laboratorio, probamos la contracción, la solidez del color al lavado, el roce húmedo y seco, la resistencia al desgarro y a la tracción, la coincidencia de colores y el recubrimiento de PU o acabado WR para telas que obtienen estas características. Cuando es imposible realizar un examen en nuestro laboratorio (por ejemplo, para la solidez del color a la luz o el contenido de formaldehído), las muestras se inspeccionan en los laboratorios STR y SGS, cuyos resultados son aceptados en todo el mundo.

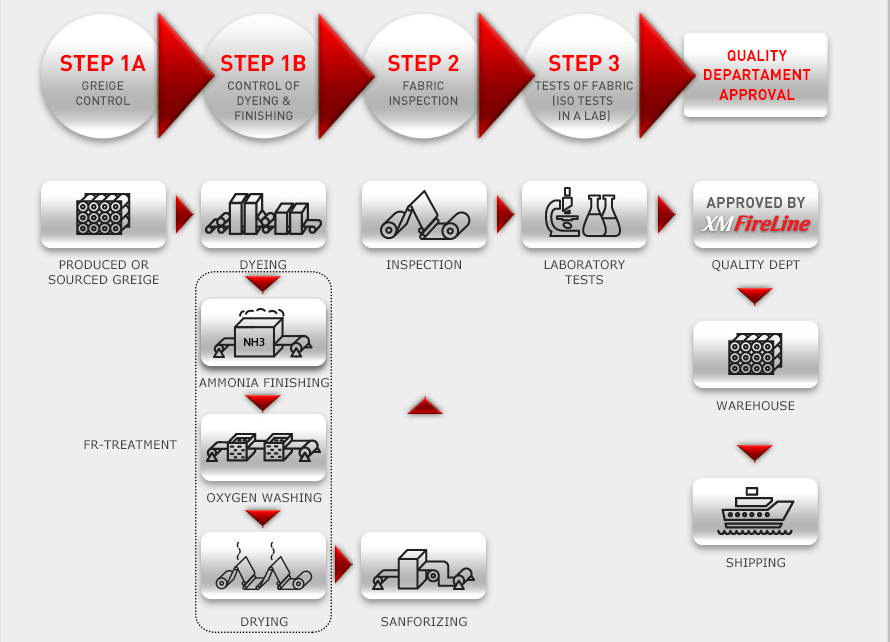

TECNOLOGÍA RESISTENTE AL FUEGO THPC-processing para tejidos ignífugos XM FIRELINE.

XM FireLine – fabricante de tejidos ignífugos

Nuestra empresa produce telas ignífugas bajo la marca XM FireLine para la fabricación de ropa protectora y fr. Estos tejidos están tratados con THPC ignífugo de acuerdo con todas las normas tecnológicas, garantizando un alto nivel de seguridad del desgaste laboral.

¿Qué es THPC?

La base del proceso de tratamiento de tejidos es un químico THPC C4H12ClO4P (tetra (hidroximetil) cloruro de fosfonio) reconocido internacionalmente como uno de los mejores retardantes de fuego para el procesamiento de algodón y tejidos mixtos (el CVC). La composición THPC trató la tela utilizando un proceso especial. Por lo tanto, la preparación recubre uniformemente las fibras de la tela y penetra profundamente, quedando fija en su estructura, por lo que la tela se convierte en propiedad de resistencia al fuego. Las propiedades ignífugas se mantienen durante el almacenamiento a largo plazo, así como la lavandería y la limpieza en seco.

La compañía XM FireLine monitorea cuidadosamente el cumplimiento de todos los requisitos de los procesos, para garantizar las altas propiedades ignífugas de las telas (las telas no brillan; la llama no se propaga fuera del área carbonizada).

THPC – tecnología de procesamiento de tejidos

Después de la etapa de teñido de telas, las telas XM FireLine pasan las siguientes etapas del proceso para hacerlas ignífugas.

1. El tejido se pasa a través de un recipiente con una solución química THPC.

2. La tela se seca en la máquina de secado.

3. El siguiente paso, la tela pasa a través de un tanque sellado donde se produce el gas amoníaco bajo la influencia del proceso de polimerización.

4. La tela pasa a través de un baño con un agente oxidante, donde el excedente de amoníaco se neutraliza.

5. La tela pasa a través de una serie de baños de lavado, donde se eliminan los residuos.

6. La etapa de secado final de la tela y está lista para su uso.

Los tejidos ignífugos XM FireLine pasan una inspección visual y comprueban los parámetros clave.

Descargar el folleto sobre tecnología ignífuga

Características de los tejidos ignífugos XM FireLine

Fabric XM FireLine, que se encuentra en la tecnología de procesamiento THPC, tiene las siguientes propiedades:

– sin calentamiento y fusión residual;

– el tiempo de desintegración dual después de detener la llama no es más de 2 segundos;

– protección contra salpicaduras de metal fundido;

La alta durabilidad garantiza el mantenimiento de las propiedades de los tejidos ignífugos durante una larga vida útil del tejido:

* mantenimiento de altas propiedades mecánicas del tejido original;

* mantenimiento de las propiedades ignífugas después de 100 lavados;

Para mantener las propiedades ignífugas de los tejidos XM FireLine, siempre debe seguir las instrucciones de cuidado (ver. Anexo 1)

Aplicaciones de tejidos XM FireLine

Hoy en día, las telas ignífugas son ampliamente utilizadas para la fabricación de ropa de trabajo protectora en todo el mundo. Esto se debe al hecho de que los requisitos de las normas internacionales para la seguridad de los trabajadores se vuelven más estrictos. XM FireLine sigue las tendencias mundiales y cada año intenta desarrollar nuevas variantes de telas para la protección no solo contra el fuego y la llama, sino también contra el arco eléctrico, la electricidad estática, los ácidos, los álcalis y otros riesgos.

Tejidos XM FireLine recomendados para la producción de desgaste de trabajo protector y ignífugo en el trabajo asociado con la exposición a corto plazo a una llama abierta, radiación de calor (metalúrgicos, bomberos) y la posibilidad de soldar chispas y salpicaduras de metal fundido, alto calor o arco eléctrico.

P.D. Asegúrese de consultar con un técnico para la seguridad de su producción, para elegir el tejido ignífugo XM FireLine nivel de protección adecuado.

Anexo 1

Requisitos de cuidado de telas ignífugas

XM FireLine telas ignífugas lavado doméstico 600C y lavado industrial a 750C requerido.

Se recomienda agua blanda. El agua dura precipita jabones y contiene sales de calcio y magnesio. Estos pueden acumularse en las superficies de fibra, recubriendo la tela y enmascarando las propiedades luminiscentes o FR.

No use jabones naturales (jabón aniónico o de sebo).

Los depósitos de magnesio y calcio se pueden eliminar en una lavandería comercial con ácido acético durante seguido de enjuague con la neutralización alcalina.

No use blanqueadores a base de cloro porque son compuestos poliméricos químicamente debilitados que proporcionan propiedades ignífugas de la tela.

Anexo 2

ISO 11612:2008 Ropa de protección – Ropa para proteger contra el calor y las llamas

ISO 11612:2008 especifica los requisitos de rendimiento para las prendas hechas de materiales flexibles, que están diseñadas para proteger el cuerpo del usuario, excepto las manos, del calor y / o la llama. Para la protección de la cabeza y los pies del usuario, las únicas prendas de protección que entran dentro del alcance de esta Norma Internacional son polainas, capuchas y botas. Sin embargo, con respecto a las campanas, no se dan requisitos para viseras y equipos respiratorios.

ISO 11611:2015 Ropa de protección para uso en soldadura y procesos afines

ISO 11611: 2015 especifica los requisitos básicos mínimos de seguridad y los métodos de prueba para la ropa de protección, incluidas las capuchas, delantales, mangas y polainas que están diseñadas para proteger el cuerpo del usuario, incluida la cabeza (capuchas) y los pies (polainas) y que deben usarse durante la soldadura y los procesos relacionados con riesgos comparables. Para la protección de la cabeza y los pies del usuario, esta Norma Internacional solo es aplicable a capuchas y polainas. Esta Norma Internacional no cubre los requisitos para los protectores de pies, manos, cara y/o ojos.

Este tipo de ropa protectora está destinada a proteger al usuario contra salpicaduras (pequeñas salpicaduras de metal fundido), corto tiempo de contacto con la llama, calor radiante de un arco eléctrico utilizado para soldadura y procesos afines, y minimiza la posibilidad de descarga eléctrica por contacto accidental a corto plazo con conductores eléctricos vivos a voltajes de hasta aproximadamente 100 V d.c. en condiciones normales de soldadura. El sudor, la suciedad u otros contaminantes pueden afectar el nivel de protección proporcionado contra el contacto accidental a corto plazo con conductores eléctricos vivos a estos voltajes.

TECNOLOGÍA

REFLECTANTE XM SilverLine™ diseña y fabrica cintas reflectantes para ropa de trabajo de alta visibilidad, ropa de protección y uniforme de bomberos. Tenemos 15 años de experiencia trabajando con materiales reflectantes y los vendemos en 51 países. Todas nuestras fr-tapes resisten ciclos de lavado 50/100 y están certificadas según EN 469 y EN 20471. Probamos cada lote de producción para entregarle 100% de calidad.

Al crear cintas reflectantes, contamos cada detalle y adornos para cumplir con los principales estándares europeos y americanos. Puede consultar todos nuestros certificados en nuestro sitio web. Hemos probado y certificado nuestras cintas y adornos según los siguientes estándares de seguridad: EN 20471, EN 469, NFPA 2112

TECNOLOGÍA

DE PERLAS DE VIDRIO Cada perla de vidrio funciona de la siguiente manera: Un haz de luz entrante se refracta a medida que pasa a través de la superficie frontal de la cuenta de vidrio y se refleja en una superficie espejada detrás de la cuenta nuevamente. El haz luego pasa de nuevo a través de la superficie frontal y regresa hacia las fuentes de luz.

Las cintas reflectantes que usan cuentas de vidrio son más asequibles. Para un fabricante que necesita una gran cantidad de cinta reflectante para producir equipos de seguridad de alta visibilidad, la tecnología de cuentas de vidrio es más simple para el fabricante, lo que reduce el costo y afecta menos a los controles del presupuesto de inventario.

Cinta reflectante de cuentas de vidrio de grado de ingeniero

El reflectante de grado de ingeniero comienza con una película portadora que está metalizada en la parte superior. Las cuentas de vidrio se aplican a esta capa de modo que aproximadamente el 50 por ciento de la cuenta está incrustada en la capa metalizada. Esto le da a las cuentas sus propiedades reflectantes. Luego se aplica una capa de acrílico o poliéster sobre la parte superior. Esta capa puede ser transparente a la cinta reflectante blanca o se puede colorear para crear las cintas reflectantes de diferentes colores. Luego se aplica una capa de adhesivo a la parte inferior de la cinta y se aplica un revestimiento de liberación a esa capa. Se enrolla, se corta a lo ancho y luego se vende. Nota: una película acrílica en capas no se estirará y una película en capas de poliéster sí. Debido al calor utilizado en el proceso de fabricación, las películas de grado de ingeniero terminan siendo una sola capa, por lo que no se deslaminarán.

Cinta reflectante de perlas de vidrio de alta intensidad

La cinta reflectante de alta intensidad tipo 3 también se fabrica en capas. La primera capa es una que tiene una cuadrícula incorporada. Normalmente un patrón tipo panal. Este patrón es lo que sostendrá las cuentas de vidrio para que estén en celdas separadas. Las perlas de vidrio se unen a la parte inferior de esta celda y luego se aplica una capa de acrílico o poliéster sobre la parte superior de la celda para que haya un pequeño espacio de aire sobre las perlas. (cuentas de alto índice) Esta capa puede ser clara o de color. Luego se aplica una capa de adhesivo y un revestimiento de liberación a la parte inferior de la cinta. Nota: una película acrílica en capas no se estirará y una película en capas de poliéster sí. Aunque las capas de alta intensidad están unidas entre sí, pueden deslaminarse.

MICRO-PRISMATIC TECHONLOGY

La tecnología microprismática incorpora prismas microscópicos retrorreflectantes formados sobre una película polimérica para crear una apariencia reflectante brillante en prendas y accesorios.

La cinta reflectante prismática es más eficiente, devolviendo alrededor del 80% de la luz a la fuente en comparación con el 30% ofrecido por los diseños de cuentas de vidrio. Esto hace que la cinta reflectante prismática sea más brillante. Mientras que el otro tipo utiliza cuentas de vidrio, este tipo de cinta reflectante utiliza prismas artificiales diseñados con espejos de ángulo duro. Debido a esto, la luz está más enfocada y puede viajar una distancia mucho mayor sin atenuarse.

El uso económico del área de superficie del microprisma ofrece un mayor nivel de rendimiento en todas las aplicaciones, lo que resulta en una visibilidad superior a larga distancia del vehículo y una mayor conciencia por parte del público automovilista.

La distancia juega un factor crucial en la popularidad de esta cinta. Hay muchos requisitos de larga distancia por ANSI y DOT a distancias de 1000 pies o más.

Cinta reflectante microprismática metalizada

La cinta reflectante microprismática metalizada se fabrica creando primero una matriz de prismas de acrílico transparente o coloreado o poliéster (vinilo). Esta es la capa superior. Esta capa proporciona reflectividad y devuelve la luz a la fuente. Una capa de color devolvería la luz a la fuente, pero en un color diferente. Esta capa está metalizada para mejorar su reflectividad. Luego se aplica una capa de adhesivo en la parte posterior y se aplica un revestimiento de liberación. Debido al calor utilizado en este proceso, las capas de prismático metalizado no se deslaminarán. Esto es especialmente beneficioso en aplicaciones como gráficos de vehículos o cualquier otra aplicación donde la cinta pueda ser tratada con dureza. Reflexite inventó la cinta reflectante prismática y sus cintas no se deslaminan.

Cinta reflectante microprismática no metalizada

Al igual que las películas metalizadas, el primer paso para crear películas reflectantes no metalizadas es crear la matriz de prismas a partir de acrílico u otra resina transparente. Esta será la capa superior de la película. Puede ser claro o de color. Para crear una película más blanca o de color más vivo, la capa de prisma se adhiere a una cuadrícula que forma una especie de patrón de panal. Esto crea una capa de aire debajo de los prismas. La superficie debajo de la capa de aire es blanca. La capa de prisma y la capa de rejilla están unidas entre sí, pero pueden separarse, lo que significa que las películas no metalizadas pueden deslaminarse. Al eliminar la metalización de los prismas las cintas son más vívidas ya que el color no tiene por qué competir con la capa metalizante de plata. Las películas no metalizadas son más vívidas pero no necesariamente más reflectantes.

La siguiente imagen muestra los 4 tipos de películas reflectantes. Todos están hechos de manera similar. La película de grado de ingeniero de cuentas de vidrio es la más fácil de hacer y, por lo tanto, la menos costosa. La alta intensidad es la siguiente más fácil y la siguiente en precio.

Las películas microprismáticas metalizadas son las más caras de hacer, pero son las más brillantes y resistentes de todas las cintas reflectantes.