Calitate

Calitate

Calitatea țesăturilor de îmbrăcăminte de lucru se formează în timpul tuturor etapelor de fabricare, începând de la filarea fibrelor brute în fire până la finisarea unei țesături țesute. Producția de fire, țeserea unei țesături greige, vopsirea acesteia (adăugarea de culoare) și adăugarea de finisaje suplimentare (cum ar fi rezistența la apă sau proprietățile rezistente la ulei) – toate aceste stape principale sunt procese foarte complexe. Prin urmare, sarcina de îmbunătățire a calității poate fi realizată numai printr-un sistem de control aprofundat și regulat al fiecărei etape de fabricație.

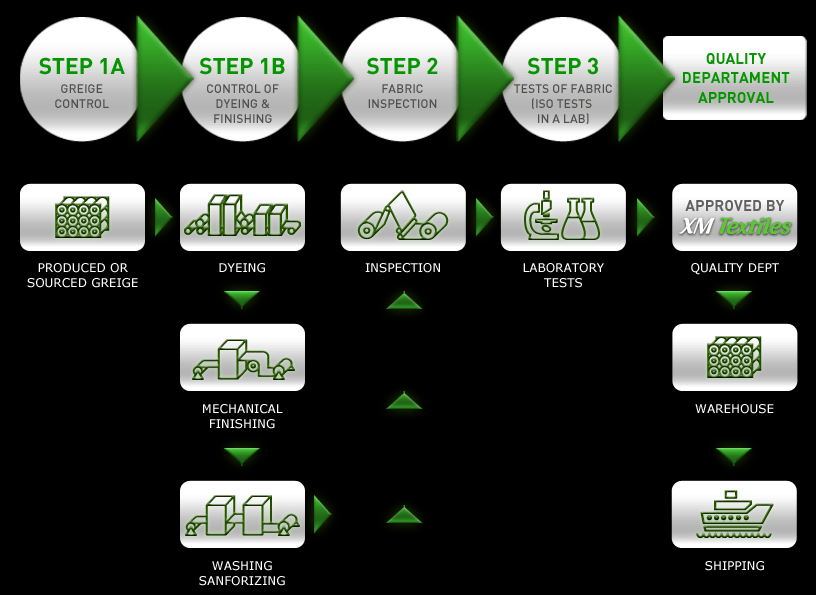

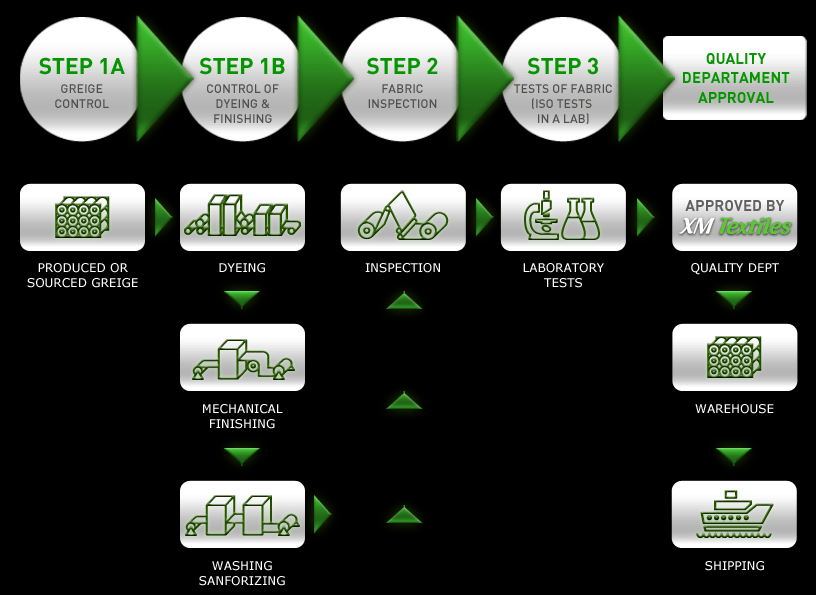

XM Textiles™ a dezvoltat și utilizat următoarele trei etape ale sistemului de control al calității pentru țesăturile de îmbrăcăminte de lucru:

Etapa 1 include controlul etapelor timpurii ale producției de țesături de îmbrăcăminte de lucru, și anume:

1.1 Examinarea

țesăturilor Greige1.2 Inspectarea culorii țesăturii după vopsire și a finisajelor sale suplimentare (cum ar fi WR, Rezistent la ulei etc.)

În etapa a 2-a, XM Textiles™ examinează țesătura de îmbrăcăminte de lucru finită. Conform standardelor comune, experții noștri inspectează nu mai puțin de 10% din totalul loturilor de producție.

XM Textiles aplică metoda “Zece puncte” de control al calității țesăturilor (QC), care este similară cu sistemul american “Four Points”. Managerii noștri QC atribuie o anumită cantitate de puncte fiecărui defect în funcție de tipul și dimensiunea acestuia. După aceea, calculăm valoarea totală a punctelor pe rolă și încheiem calitatea acesteia.

În etapa 3-d, probele de țesătură de îmbrăcăminte de lucru sunt testate în laboratorul nostru în conformitate cu standardele ISO. Dispunem de echipamente moderne și îl folosim pentru a testa următorii parametri:

ShrinkageColour

rapiditatea la spălare, frecare

umedă și uscatăTensiune rezistențătensiuneFonur

potrivire

Proprietăți de respingere a apei (pentru PU-acoperire sau WR-finisaj pentru țesături de îmbrăcăminte de lucru pentru pelerine de ploaie etc.)

Alți parametri pe care îi testăm în laboratoare certificate internațional (STR, SGS, AITEX (Spania), BTTG (Marea Britanie) etc.):

1. Rapiditatea culorii la lumină2

. Conținut

de formaldehidă3. Conținut

AZO4. Contracția țesăturii de îmbrăcăminte de lucru pentru spălări industriale (ISO 15797) etc.

Pe lângă acest sistem de control al calității (QCS), în 2015 țesăturile noastre de îmbrăcăminte de lucru au fost certificate conform standardului Oekotex 100 de către Testex AG (Elveția). De atunci, Testex AG testează țesăturile noastre și reînnoiește certificatul Oekotex-100 în fiecare an. Puteți consulta ultimul nostru certificat Oekotex de pe această pagină.

Ne concentrăm pe livrarea de țesături de îmbrăcăminte de lucru clienților noștri, care este sigur de purtat și fără substanțe nocive. De asemenea, credem că certificatul OEKO-TEX® este un must-have pentru toți producătorii de îmbrăcăminte de lucru eco-conștientă.

Cumpărați țesături de îmbrăcăminte de lucru XM TextileS™ OEKO-TEX® pentru a face îmbrăcămintea de lucru mai sănătoasă!

Calitatea țesăturilor de îmbrăcăminte de lucru depinde de modul în care toate etapele de producție încep de la fabricarea firelor pentru pânză gri până la finisare. Prin urmare, controlul și îmbunătățirea calității pot fi realizate numai prin crearea unui sistem de management al calității (SMC) aprofundat și de succes, care supraveghează toate procesele de fabricație.

Criteriile de testare utilizate de XM Textiles se bazează pe standardele ISO (de exemplu, contracție – ISO 6330-2000, rapiditatea culorii până la frecare – ISO 105 X12-2001 etc.)

XM TextileS QMS constau în următoarele trei etape principale de control al calității:

Prima etapă include testarea țesăturii la locul de producție, și anume:Examinarea gri

Controlul procesului de preparare a pânzei gri pentru vopsirea și vopsirea în sine

Inspectarea aderenței tehnologiei de finisare

În a doua etapă, XM Textiles examinează produsele finite. Conform standardelor comune, experții noștri inspectează nu mai puțin de 10% din valoarea totală a comenzii. XM Textiles aplică metoda “Zece puncte” de control al calității țesăturilor, care este creată pe baza sistemului american “Patru puncte”. Sistemul actual atribuie o anumită cantitate de puncte fiecărui defect în funcție de locația sa (urzeală înțeleaptă sau înțeleaptă) și dimensiune. După aceea, putem calcula cantitatea totală de puncte pe rolă și să facem o concluzie cu privire la calitatea acesteia.

În a treia etapă, probele sunt trimise la laboratorul nostru pentru a oferi o examinare finală în conformitate cu standardele ISO, precum și pentru a confirma expedierea comenzii prezente. În condiții de laborator, testăm contracția, rapiditatea culorii la spălare, frecarea umedă și uscată, rezistența la rupere și tracțiune, potrivirea culorilor și acoperirea PU sau finisajul WR pentru țesăturile care obțin aceste caracteristici. Atunci când este imposibil să se facă o examinare în laboratorul nostru (de exemplu, pentru rapiditatea culorii la lumină sau conținutul de formaldehidă), probele sunt inspectate în laboratoarele STR și SGS, rezultate care sunt acceptate la nivel mondial.

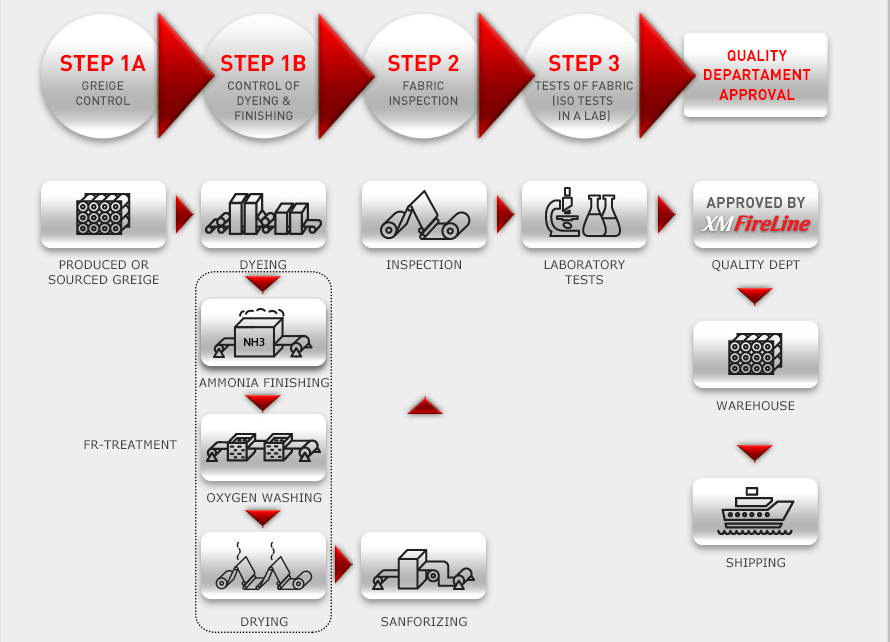

TEHNOLOGIE REZISTENTĂ LA FOC THPC-prelucrare pentru țesături ignifuge XM FIRELINE.

XM FireLine – producător de țesături ignifuge

Compania noastra produce tesaturi ignifug sub marca XM FireLine pentru fabricarea de îmbrăcăminte de protecție și fr. Aceste țesături sunt tratate cu ignifug THPC în conformitate cu toate standardele tehnologice, asigurând un nivel ridicat de siguranță a uzurii muncii.

Ce este THPC?

Baza procesului de tratare a țesăturilor este o substanță chimică THPC C4H12ClO4P (tetra (hidroximetil) clorură de fosfoniu) recunoscută la nivel internațional ca fiind unul dintre cele mai bune produse ignifuge pentru prelucrarea bumbacului și a țesăturilor mixte (CVC). Compoziția THPC tratat tesatura folosind un proces special. Astfel, preparatul acoperă uniform fibrele țesăturii și pătrunde adânc, fiind fixat în structura lor, prin care țesătura devine proprietate de rezistență la foc. Proprietățile ignifuge sunt menținute în timpul depozitării pe termen lung, precum și curățarea rufelor și a curățării uscate.

Compania XM FireLine monitorizează cu atenție conformitatea cu toate cerințele proceselor, pentru a asigura proprietățile ignifuge ridicate ale țesăturilor (țesăturile nu sunt strălucitoare; flacăra nu se răspândește în afara zonei carbonizate).

THPC – tehnologia de prelucrare a țesăturilor

După etapa de vopsire a țesăturilor, țesăturile XM FireLine trec următoarele etape ale procesului pentru a-l face ignifug.

1. Materialul este trecut printr-un recipient cu o soluție chimică THPC.

2. Materialul este uscat pe mașina de uscare.

3. Următorul pas, țesătura trece printr-un rezervor sigilat în care are loc gazul amoniacal sub influența procesului de polimerizare.

4. Materialul trece printr-o baie cu un agent oxidant, unde surplusul de amoniac s-a neutralizat.

5. Materialul trece printr-o serie de băi de spălare, unde reziduurile sunt îndepărtate.

6. Etapa finală de uscare a țesăturii și este gata de utilizare.

Țesăturile ignifuge XM FireLine trec printr-o inspecție vizuală și verifică parametrii cheie.

Caracteristicile țesăturilor ignifuge XM FireLine

Fabric XM FireLine, a avut loc la tehnologia de prelucrare THPC, are următoarele proprietăți:

– fără încălzire și topire reziduală;

– timpul dublu de dezintegrare dupa oprirea flacarii nu este mai mare de 2 secunde;

– protecție împotriva stropirii cu pietre metalice topite;

Durabilitatea ridicată garantează menținerea proprietăților țesăturilor ignifuge pentru o durată lungă de viață a țesăturii:

* mentinerea proprietatilor mecanice ridicate ale tesaturii originale;

* mentinerea proprietatilor ignifuge dupa 100 de spalari;

Pentru a menține proprietățile ignifuge ale țesăturilor XM FireLine, trebuie să urmați întotdeauna instrucțiunile de îngrijire (a se vedea. Anexa 1)

XM FireLine țesături Aplicații

În zilele noastre, țesăturile ignifuge sunt utilizate pe scară largă pentru fabricarea uzurii de lucru de protecție în întreaga lume. Acest lucru se datorează faptului că cerințele standardelor internaționale pentru siguranța lucrătorilor devin mai stricte. XM FireLine urmărește tendințele mondiale și în fiecare an încearcă să dezvolte noi variante de țesături pentru protecția nu numai împotriva incendiilor și flăcărilor, ci și împotriva arcului electric, a electricității statice, a acizilor, a alcaliilor și a altor riscuri.

Țesături XM FireLine recomandate pentru producerea de lucrări de protecție și ignifugare la locul de muncă asociate cu expunerea pe termen scurt la o flacără deschisă, radiații termice (metalurgiști, pompieri) și posibilitatea de sudare scântei și stropi de metal topit, căldură ridicată sau arc electric.

PS Asigurați-vă că vă consultați cu un tehnician pentru siguranța producției dvs., pentru a alege țesătura ignifugă XM FireLine nivel adecvat de protecție.

Anexa

1Flame Retardant Fabric Cerințe de îngrijireXM

FireLine țesături ignifugă țesături de uz casnic se spală 600C și industria se spală la 750C necesare.

Se recomandă apă moale. Apa tare precipită săpunurile și conține săruri de calciu și magneziu. Acestea se pot construi pe suprafețele fibrelor, acoperind țesătura și maschând proprietățile luminescente sau FR.

Nu utilizați săpunuri naturale (săpun anionic sau seu).

Depozitele de magneziu și calciu pot fi îndepărtate într-o spălătorie comercială cu acid acetic în timpul urmată de clătirea cu neutralizarea alcalină.

Nu utilizați înălbitori pe bază de clor, deoarece acestea slăbesc chimic compuși polimerici care oferă proprietăți ignifuge ale țesăturii.

Anexa

2ISO 11612:2008 Îmbrăcăminte de protecție – Îmbrăcăminte pentru protecția împotriva căldurii și a flăcărilorISO

11612:2008 specifică cerințele de performanță pentru articolele de îmbrăcăminte fabricate din materiale flexibile, care sunt concepute pentru a proteja corpul purtătorului, cu excepția mâinilor, de căldură și/sau flacără. Pentru protecția capului și picioarelor purtătorului, singurele articole de îmbrăcăminte de protecție care intră sub incidența prezentului standard internațional sunt ghetele, hotele și suprasolicitările. Cu toate acestea, în ceea ce privește hotele, nu sunt date cerințe pentru viziere și echipamente respiratorii.

ISO 11611:2015 Îmbrăcăminte de protecție pentru utilizare în sudură și procese conexe

ISO 11611:2015 specifică cerințele minime de siguranță de bază și metodele de testare pentru îmbrăcămintea de protecție, inclusiv hote, șorțuri, mâneci și ghete care sunt concepute pentru a proteja corpul purtătorului, inclusiv capul (hotele) și picioarele (ghetele) și care urmează să fie purtate în timpul proceselor de sudare și aliate cu riscuri comparabile. Pentru protecția capului și picioarelor purtătorului, acest standard internațional se aplică numai hotelor și ghetelor. Prezentul standard internațional nu acoperă cerințele pentru protecțiile pentru picioare, mâini, față și/sau ochi.

Acest tip de îmbrăcăminte de protecție este destinat să protejeze purtătorul împotriva spatterului (stropi mici de metal topit), a timpului scurt de contact cu flacăra, a căldurii radiante dintr-un arc electric utilizat pentru sudare și a proceselor aliate și minimizează posibilitatea șocurilor electrice prin contact accidental pe termen scurt cu conductori electrici sub tensiune de până la aproximativ 100 V d.c. în condiții normale de sudare. Transpirația, murdărirea sau alți contaminanți pot afecta nivelul de protecție oferit împotriva contactului accidental pe termen scurt cu conductorii electrici sub tensiune la aceste tensiuni.

TEHNOLOGIA REFLECTORIZANTĂXM

SilverLine™ proiectează și produce benzi reflectorizante pentru îmbrăcăminte de lucru cu vizibilitate ridicată, îmbrăcăminte de protecție și uniformă de pompieri. Avem o experiență de 15 ani în lucrul cu materiale reflectorizante și le vindem în 51 de țări. Toate benzile noastre FR rezistă la cicluri de spălare 50/100 și certificate conform EN 469 și EN 20471. Testăm fiecare lot de producție pentru a vă oferi o calitate

de 100%. Atunci când creăm benzi reflectorizante, numărăm fiecare detaliu și ornamente pentru a respecta principalele standarde europene și americane. Puteți să vă uitați la toate certificatele noastre de pe site-ul nostru web. Am testat și certificat benzile și ornamentele noastre la următoarele standarde de siguranță: EN 20471, EN 469, NFPA 2112 TEHNOLOGIA

MARGELELOR DE STICLĂEach talon de sticlă funcționează după cum urmează: Un fascicul de lumină de intrare se refractă pe măsură ce trece prin suprafața frontală a talonului de sticlă și reflectat de pe o suprafață oglindită în spatele talonului din nou. Fasciculul trece apoi înapoi prin suprafața frontală și se întoarce spre sursele de lumină.

Benzile reflectorizante folosind margele de sticlă sunt mai accesibile. Pentru un producător care are nevoie de o cantitate mare de bandă reflectorizantă pentru a produce unelte de siguranță cu vizibilitate ridicată, tehnologia șiragului de mărgele de sticlă este mai simplă pentru producător – astfel, un cost redus și mai puțin de un impact asupra controalelor bugetului de inventar.

Inginer Grad de sticlă șirag de mărgele bandă reflectorizantă

Inginer grad reflectorizant începe cu un film de transport, care este metalizat pe partea de sus. Margelele de sticlă sunt aplicate pe acest strat, astfel încât aproximativ 50 la sută din talon să fie încorporat în stratul metalizat. Acest lucru oferă margele proprietățile lor reflectorizante. Apoi, un strat de acril sau poliester este aplicat peste partea de sus. Acest strat poate fi clar pentru a face bandă reflectorizantă albă sau poate fi colorat pentru a crea diferite benzi reflectorizante de culoare. Un strat de adeziv este apoi aplicat pe partea inferioară a benzii și se aplică o linie de eliberare pe acel strat. Se rostogolește, se taie la lățime și apoi se vinde. Notă – un film stratificat acrilic nu se va întinde și un film stratificat de poliester va. Din cauza căldurii utilizate în procesul de fabricație inginer grad filme sfârșesc prin a fi un singur strat, astfel încât acestea nu vor delamina.

Bandă reflectorizantă de înaltă intensitate din sticlă șirag de mărgele

Banda reflectorizantă de mare intensitate de tip 3 este realizată și în straturi. Primul strat dacă unul care are o grilă încorporată în el. În mod normal, un model de tip fagure de miere. Acest model este ceea ce va ține margelele de sticlă, astfel încât acestea să fie în celule separate. Margelele de sticlă sunt lipite în partea de jos a acestei celule, apoi un strat de acrilic sau poliester este aplicat peste partea de sus a celulei, astfel încât să existe un mic spațiu de aer deasupra margelelor. (margele cu indice ridicat) Acest strat poate fi clar sau o culoare. Apoi, un strat de adeziv și o linie de eliberare sunt aplicate pe partea de jos a benzii. Notă – un film stratificat acrilic nu se va întinde și un film stratificat de poliester va. Deși straturile de mare intensitate sunt lipite împreună, ele pot delamina.

TEHNOLOGIA MICRO-PRISMATICĂ TEHNOLOGIAmicroprismatică

încorporează prisme microscopice retro-reflectorizante formate pe un film polimeric pentru a crea un aspect reflectorizant luminos pe articole de îmbrăcăminte și accesorii.

Banda reflectorizantă prismatică este mai eficientă, returnând aproximativ 80% din lumină la sursă, spre deosebire de 30% oferită de modelele de mărgele de sticlă. Acest lucru face ca cinta reflectorizantă prismatică să fie mai luminoasă. În timp ce celălalt tip folosește mărgele de sticlă, acest tip de bandă reflectorizantă folosește prisme artificiale concepute cu oglinzi cu unghi dur. Din acest motiv, lumina este mai concentrată și poate călători pe o distanță mult mai mare fără a se întuneca.

Utilizarea economică a suprafeței de către microprism oferă un nivel mai ridicat de performanță în toate aplicațiile, ceea ce duce la o vizibilitate superioară pe distanțe lungi a vehiculului și la o mai mare conștientizare de către publicul automobilist.

Distanța joacă un factor crucial în popularitatea acestei benzi. Există multe cerințe de distanță lungă de ANSI și DOT la distanțe de 1000 de picioare sau mai mult.

Bandă reflectorizantă micro-prismatică metalizată

Banda reflectorizantă micro-prismatică metalizată este realizată prin crearea mai întâi a unei matrice de prismă din acrilic sau poliester (vinil) clar sau colorat. Acesta este stratul superior. Acest strat oferă reflexivitate și returnează lumina înapoi la sursă. Un strat colorat ar readuce lumina înapoi la sursă, dar într-o culoare diferită. Acest strat este metalizat pentru a-și spori reflexivitatea. Apoi se aplică un strat de adeziv pe spate și se aplică o linie de eliberare. Din cauza căldurii utilizate în acest proces, straturile de prismatic metalizat nu se vor delamina. Acest lucru este deosebit de benefic în aplicații precum grafica vehiculului sau orice altă aplicație în care cinta poate fi tratată aspru. Reflexite a inventat cinta reflectorizantă prismatică și benzile lor nu se delaminează.

Bandă reflectorizantă micro-prismatică nemetalizată

La fel ca filmele metalizate, primul pas în crearea de filme reflectorizante ne metalizate este de a crea matricea de prismă din acrilic sau o altă rășină clară. Acesta va fi stratul superior al filmului. Poate fi clar sau colorat. Pentru a crea un film colorat mai alb sau mai viu, stratul de prismă este aderat la o grilă care formează un fel de model de fagure de miere. Acest lucru creează un strat de aer sub prisme. Suprafața de sub stratul de aer este albă. Stratul de prismă și stratul de grilă sunt lipite împreună, dar se pot destrăma, ceea ce înseamnă că filmele ne metalizate se pot delamina. Prin eliminarea metalizării prismelor benzile sunt mai vii, deoarece culoarea nu trebuie să concureze cu stratul de metalizare argintiu. Filmele ne metalizate sunt mai vii, dar nu neapărat mai reflectorizante.

Imaginea de mai jos prezintă cele 4 tipuri de filme reflectorizante. Toate sunt făcute într-un mod similar. Filmul de calitate inginer șirag de mărgele de sticlă este cel mai ușor de făcut și, prin urmare, cel mai puțin costisitor. Intensitatea mare este următoarea cea mai ușoară și următoarea în preț.

Foliile micro-prismatice metalizate sunt cele mai scumpe de realizat, dar sunt cele mai luminoase și mai dure dintre toate benzile reflectorizante.